逐层沉积法( Layer-by-Layer,LbL )策略已成为提高有机太阳能电池( OPVs )性能的一种非常有效的方法,通过光谱互补和形貌优化显著提高光捕获和填充因子。关键的是,LbL处理策略已被发现可以减轻或克服高速刮涂过程中功率转换效率的下降。尽管如此,对于高速印刷中的成膜过程及相应的控制策略的研究仍然较少。一种新型的协同浓度-温度梯度控制( SCTGC )策略旨在以超快的镀膜速度实现高性能的LBL型活性层。研究表明,基板温度和溶液浓度对PCEs均具有非单调的调控作用。微调浓度梯度有助于平衡湿膜内的微流体竞争,从而促进成膜过程中稳定的质量传输,并增强相关OPV系统的高速加工能力。此外,还监测了不同温度下结晶动力学的变化。这项工作揭示了高速涂敷中的机理和成膜过程,突出了SCTGC方法的有效性。

【背景介绍】

基于BHJ和LbL结构的DB和SC打印器件在高速制备条件下主要引入了三种差异:首先,流体力学沉积机制差异。随着镀膜速度的增加,Landau - Levich机制最终取代了沉积机制中的蒸发机制。在成膜过程中,附着力和表面张力最终成为决定形貌控制质量的中心环节。第二,成膜驱动力差异。在低涂布速度下,薄膜的形成依赖于从弯月面叶片传递的外部剪切力片;平整的湿膜在通过三相线后瞬间结晶,保证了薄膜的均匀性。在高速镀膜中,湿膜中的本征微流体,而不是强叶片弯月面,引导成膜过程。因此,自发成膜能力差的材料体系在高速镀膜中暴露了它的劣势。最后,Landau - Levich机制在溶液性质上的改变总是导致薄膜变厚,相比之下,稀溶液可以用来保持薄膜厚度≈100 nm,所以高速刮涂时需要使用稀溶液进行器件制备。尽管如此,对于如何应对上述挑战,这仍然缺乏共识。此外,潜在的成膜机理也尚不清楚,因为从实验室规模的旋涂转向大规模的制造过程涉及许多参数变化,包括加工溶剂、涂覆工艺、涂覆速度、器件规模、环境条件、印刷基板等。因此,为了有效地寻找具有高涂覆速度耐受性的OPV系统,合理地控制D / A共混物的微观结构,并快速地促进可扩展的高通量技术在溶液加工大规模有机薄膜电子工业制造中的应用,开发有效的形貌控制策略以克服性能变化,以及充分理解内在的微流体引导的成膜过程和横向形貌演变是必不可少的先决条件。

【研究出发点】

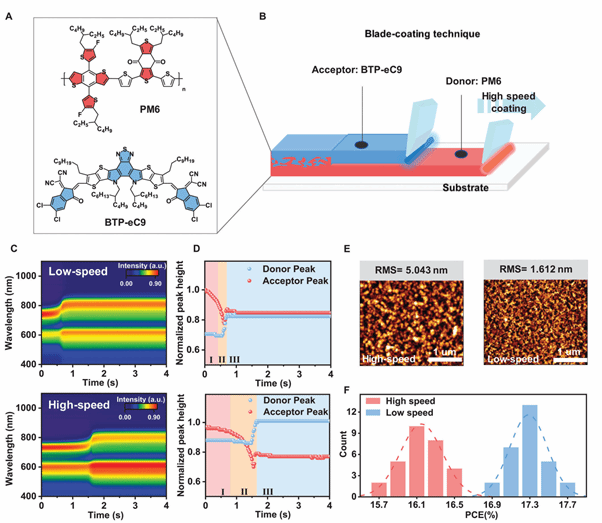

图1. (A) PM6和BTP-eC9的分子结构; (B)LbL刮涂工艺方法示意图;(C)原位吸收光谱的2D测试图PM6 / BTP-eC9(CF)从溶液(0 s)到薄膜(4 s)的UV-vis吸收光谱,分别由低速和高速制备(左)。颜色标尺表示吸收强度; (D)对应的积分原位UV-vis吸收强度的变化PM6和BTP - e C9:快速溶剂挥发阶段(粉红色区域) (I) 晶体生长阶段(亮黄色区域) (II).成膜阶段(亮蓝色区域) (III); E)分别在低速和高速下制备了LbL加工的PM6 / BTP - eC9共混物的AFM高度图像(3×3 μm2); (F)低涂覆速度和高涂覆速度下制备的25个PM6/ BTP-eC9器件的PCE计数直方图。

在之前的研究中,我们通过DB涂布技术系统地研究了体异质结(BHJ)和逐层沉积(LbL)处理策略,并评估了设备效率、运行稳定性、物理动力学和形态特征等多项参数。近期,二元和三元有机光伏(OPV)系统的效率和稳定性提升,主要依赖于LbL处理方法。研究中使用了PM6和BTP-eC9材料,在6.0 m/min的高速涂布条件下,模拟了高速制造环境。结果表明,这与之前报道的0.8-1.2 m/min的低速涂布成膜过程有显著区别。使用原位紫外-可见(UV-Vis)吸收光谱技术对PM6/BTP-eC9混合物进行了研究,揭示了不同涂布速度下的结晶过程和成膜行为。整个成膜过程可分为三个阶段:快速溶剂蒸发、晶体生长和成膜。与低速涂布(1.2 m/min)相比,高速涂布(6.0 m/min)下的溶剂蒸发和晶体生长阶段持续时间更长,导致BTP-eC9的结晶度降低。这一现象通过UV-Vis光谱得到验证,其中低速涂布的薄膜表现出更红移的光谱,表明固态下受体分子聚集更加明显。同时,使用原子力显微镜(AFM)对薄膜的表面进行了成像分析。结果显示,低速涂布的薄膜具有更明显的相分离和较大的域尺寸,表现为双连续网络结构,而高速涂布的薄膜显示出均匀但不清晰的相分离特征,且具有较低的均方根粗糙度(RMS)值(1.61 nm)。相比之下,低速涂布的薄膜RMS值为5.04 nm,这有利于电荷传输和电荷提取特性。

基于这些差异,研究还比较了两种涂布速度下制备的薄膜在光伏性能上的差异。结果表明,在高速涂布下,传统工艺条件难以获得理想的薄膜形态和设备性能。因此,迫切需要开发新的处理策略,以调控高速涂布条件下活性层的微观结构。

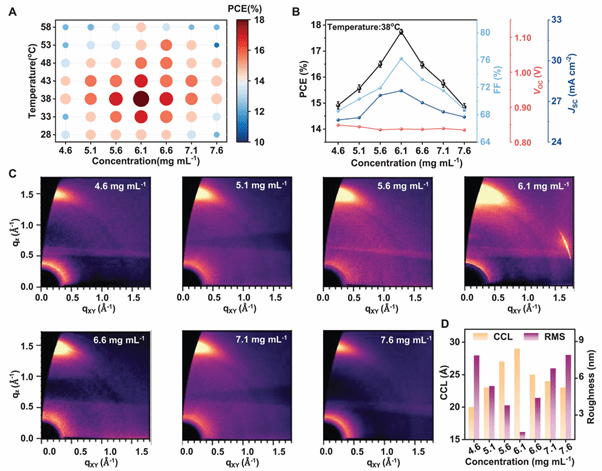

图2. (A) PM6 / BTP-e C9 Lb L器件的PCE是溶液浓度和顶层基板温度的函数(B)基板温度为38℃时,不同溶液浓度制备的PM6 / BTP-e C9 Lb L器件的PCE、VOC、JSC和FF值; (C)不同溶液浓度制备的高速涂覆PM6 / BTP-e C9 Lb L共混物的2D GIWAXS图; (D) 上述共混物对应的CCL和RMS值.

针对上述挑战和需求,我们开发了一种名为SCTGC的方法,通过协同调节基板温度和溶液浓度,成功解决了低速与高速涂布混合物在光电转换效率(PCE)上的差距。结果显示,通过协同调整基板温度和溶液浓度,PM6/BTP-eC9高速涂布设备的PCE从11.70%显著提高至17.74%。为深入研究形貌变化,采用掠入射广角X射线散射(GIWAXS)和原子力显微镜(AFM)测量手段分析了混合物的分子排列和形态。二维散射图谱显示,所有LbL混合物在面外方向(OOP)均表现出明显的π-π堆积峰,表明薄膜具有良好的面朝向分子排列。浓度为6.1 mg/mL时,π-π堆积的CCL达到最大值,表现出最强的结晶性能。

同时,AFM图像显示该混合物具有最平滑的表面(RMS = 1.61 nm),证明适当的浓度梯度有助于高速打印过程中活性层的分子结晶。这些结果表明SCTGC方法在高速涂布工艺中优化了活性层的微观结构,提高了其处理性能。

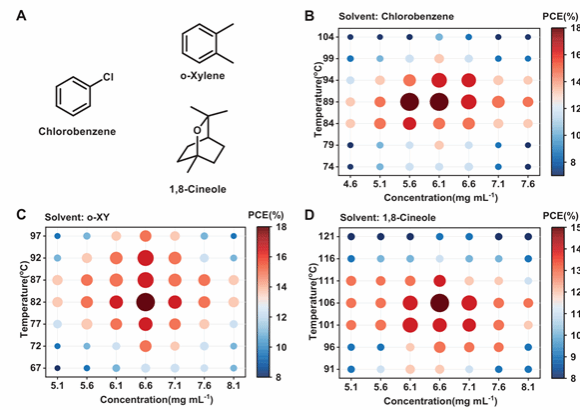

图3.(A)溶剂的化学结构; (B)氯苯;(C)邻二甲苯或(D)甲苯制备的PM6 / BTP-eC9 LbL器件的PCE分布。图中的浓度值表示供体溶液和受体溶液的浓度。

为证明SCTGC策略的普遍适用性,研究进一步探索了三种常用溶剂,包括氯苯(CB)、邻二甲苯和甲苯。图3A展示了这些溶剂的分子结构,图3B-D则显示了其光电转换效率(PCE)与浓度和温度的关系。通过优化溶液浓度和基板温度,使用CB、邻二甲苯和甲苯制备的高速涂布LbL设备分别实现了17.19%(89°C, 6.1 mg/mL)、17.56%(82°C, 6.6 mg/mL)和17.66%(65°C, 6.6 mg/mL)的PCE。这些结果与使用氯仿(CF)处理的设备(PCE为17.74%)相当。J-V曲线及其性能参数分别总结在附加图表中。所有这些结果表明,通过SCTGC策略的协同控制,可以显著提高高速涂布LbL设备的溶液加工性能。

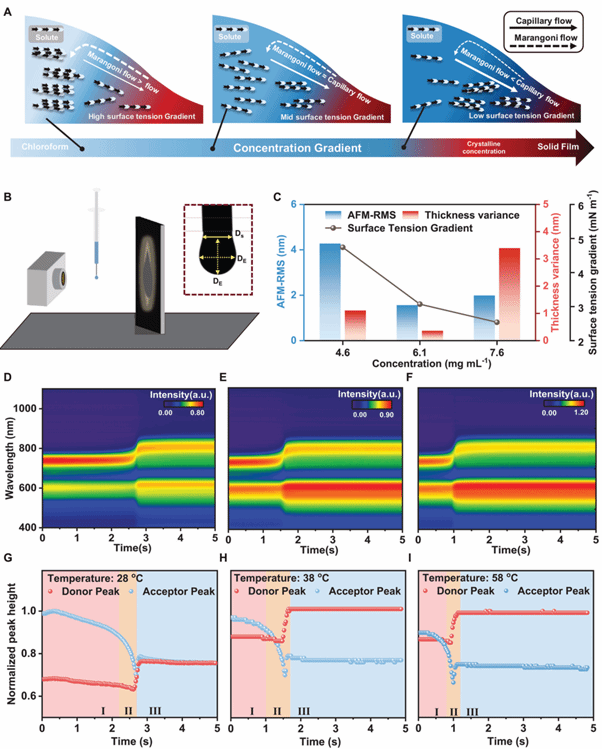

图4. (A)不同浓度梯度驱动下成膜过程中毛细流和Marangoni流的演变; (B)表面张力测试平台; C )在不同浓度下制备的共混物的表面张力、表面粗糙度和厚度变化; 在(D) 28°C; (E)38°C和(F) 58°C下制备的器件的扫描光谱;在(G) 28°C (H) 38°C和(I)58°C下制备的高速涂覆共混物的供体峰和受体峰的峰强演化曲线。

为了保持最佳薄膜厚度,高速涂布通常使用稀溶液。在这种情况下,马兰戈尼流的强度可以通过调整溶液浓度迅速控制,而毛细流则保持相对稳定。基于这一分析,提出了不同浓度梯度下的薄膜形成过程模型。对于稀溶液,当浓度梯度过大时,马兰戈尼流强于毛细流,导致气液界面处出现多余的回流,接触线上的质量传输不足,最终造成薄膜间歇性固化并形成“橘皮效应”。相反,在浓溶液中,马兰戈尼流呈指数衰减,被稳定的毛细流抑制,导致质量无约束地向基底边缘传输,形成中心均匀但边缘和中心厚度差异明显的“咖啡环效应”。在最佳浓度梯度下,毛细流和马兰戈尼流达到平衡,从而实现稳定的质量传输过程。为进一步验证薄膜均匀性和均质性的变化,测量了不同浓度下制备的混合物薄膜的厚度和表面粗糙度,结果证明了上述分析的合理性。为研究基底温度对高速涂布混合物薄膜形成过程的影响,研究使用了原位紫外-可见光吸收光谱技术,对分别在28 ℃、38 ℃和58 ℃基底温度下制备的溶液浓度为6.1 mg/mL的混合物进行分析。实验结果通过二维等高线图(图4D)展示了不同温度条件下的薄膜形成过程,依然可以分为三个阶段。对于28 ℃条件,薄膜的蒸发阶段持续了2.2秒,温度梯度较低,随后供体和受体的吸收峰出现了0.5秒的红移,标志着晶核形成和结晶生长阶段的开始。然而,过长的蒸发阶段导致受体的晶核过早出现,影响了最佳形貌的形成。相比之下,38 ℃时,蒸发阶段和结晶阶段分别为1秒和1.6秒,均衡的温度梯度促进了供体和受体的同步结晶,峰宽几乎翻倍,表明供体堆积更加无序但紧密,形成独特的垂直相结构。尽管在58 ℃下的光谱表现与38 ℃相似,但更高的温度梯度使蒸发速率显著加快,阻碍了均匀湿膜的扩展和稳定的质量传输过程。

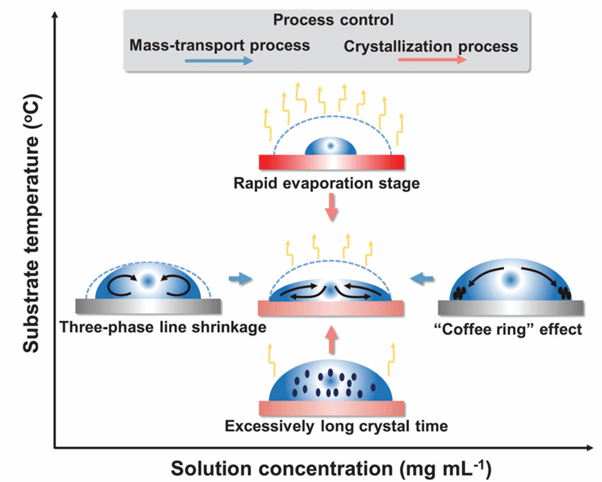

图5 . 形貌特征和高速打印成膜过程随溶液浓度和基底温度的演变

【总结与展望】

本研究结果表明,选择合适的加工条件(如基底温度和溶液浓度)能够改变分子排列,并微调纳米尺度相分离,从而影响薄膜形成过程、光物理过程以及器件性能。通过分析,浓度-温度梯度的协同效应可以视为质量传输和结晶过程的共同调控(图5)。一方面,溶液浓度的变化可以微调薄膜形成过程中马兰戈尼流与毛细流之间的平衡,进而决定薄膜的厚度分布与质量。低浓度导致中线过度浓缩,而高浓度则在边缘产生质量堆积。另一方面,基底温度的适当梯度能有效调整结晶过程前两个阶段的时间,为微流动提供充分的时间。过低的温度会导致供体在重溶过程中意外聚集,过高的温度则会导致溶液蒸发过快,质量传输不平衡。由此可见,这两种加工条件的协调调控对提高特定活性层系统的高速溶液加工性能至关重要。